Wir setzt auf die 3D-Technologie.

Fazit: Mehr Zeitressourcen bei gesteigerter Kundenzufriedenheit.

Mit unserer Technologie einen Schritt voraus.

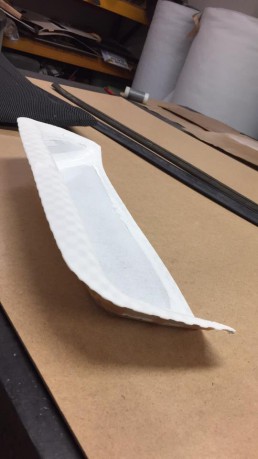

Mit der 3D-Drucktechnologie ist ein großer technologischer Fortschritt gelungen, der unter anderem in der Automobilindustrie die nächste industrielle Revolution einleitet. Insbesondere bei der Prototypentwicklung birgt das 3D-Durckverfahren wesentliche Vorteile für Automobil hersteller. Einige Firmen setzen bereits diesen technologischen Vorsprung erfolgreich ein. In Zukunft wird dieser nicht mehr aus dem Alltag der Automobilhersteller, Zulieferer und Werkstätten wegzudenken sein.

Das dreidimensionale Drucken war bislang aufgrund der hohen Kosten nur großen Unternehmen vorbehalten, doch das hat sich nun geändert. Auch wir setzen bereits auf die neue Technologie. Denn bei Oldtimern, Motorräder sowie Booten werden oft individuell angefertigte Teile benötigt. Oftmals sind bestimmte Teile im Original nicht mehr erhältlich. Dies stellte bislang eine klare Einschränkung dar. Für uns ist in der individuell angefertigten Teileproduktion für Oldtimer, Cabrios, Motorräder, Sportwagen, Wohnmobile, Boote etc. mit Hilfe der 3D-Technologie nun beinahe grenzenlos alles möglich.

Vorteile sind in der Genauigkeit, Flexibilität, Schnelligkeit, die Leichtbauweise, die große Zeitersparnis und ganz wichtig die Kundenzufriedenheit.

Ferrari und McLaren haben in ihren Formel-1-Wagen schon 3D gedruckte Teile integriert. Nun zieht Renault bei dem Projekt Projekt „RS 2027 Vision“ nach und präsentiert in einem Concept Car eine vollständig mit dem 3D-Druck hergestelltes und recyclebares Cockpit.

Additive Fertigung, Laser-Sintern und industrieller 3D Druck – Vorteile und Funktionsprinzipien

Die additive Fertigung bezeichnet einen Prozess, bei dem auf der Basis von digitalen 3D-Konstruktionsdaten durch das Ablagern von Material schichtweise ein Bauteil aufgebaut wird.

VORTEILE

Die additive Fertigung zeigt dort ihre Stärken, wo die konventionelle Fertigung an Grenzen stößt. Darüber hinaus gestattet die additive Fertigung höchst komplexe Strukturen, die gleichzeitig extrem leicht und stabil sein können. Sie gewährt ein hohes Maß an Designfreiheit, Funktionsoptimierung und -integration, das Herstellen kleiner Kosgrößen zu angemessenen Stückkosten und eine starke Individualisierung von Produkten sogar in der Serienfertigung.

FUNKTIONSPRINZIP

Zunächst wird eine dünne Schicht des Pulverwerkstoffs auf die Bauplattform aufgetragen. Ein starker Laserstrahl schmilzt das Pulver exakt an den Stellen auf, die die computergenerierten Bauteil-Konstruktionsdaten vorgeben. Danach senkt sich die Fertigungsplattform ab und es erfolgt ein weiterer Pulverauftrag. Der Werkstoff wird erneut aufgeschmolzen und verbindet sich an den definierten Stellen mit der darunterlegenden Schicht.

AUFLÖSUNG

SLS-Teile sind in einer Auflösung erhältlich: Mit einer Schichtdicke von 0,10 mm bei einer minimalen Merkmalgröße von 1 mm bei den meisten Werkstoffen.

TOLERANZEN

Die Toleranzen bei gut konzipierten Teilen betragen ±0,25 mm bzw. 0,0015 mm/mm, je nachdem, was größer ist.

Related Posts

26. März 2020

Lenkrad Porsche 914

26. März 2020

Porsche Rücksitzbank

26. März 2020

Borgwad Isabella

26. März 2020

Teppich Tesla

26. März 2020

Porsche 944 Teppich

26. März 2020

Haflinger Verdeck

25. März 2020

Opel Speedstar

25. März 2020

Maserati Tuning

25. März 2020

Buggy Verdeck

25. März 2020

Recaro Sitze

25. März 2020

Buggy

25. März 2020

Skoda Tudor

25. März 2020

Saurer LKW Foisner

25. März 2020

Lotus Super 7

18. März 2020

Komplette Innenausstattungen

26. April 2017

Sattlerei für Lenkräder

26. April 2017